Интернет-магазин

ООО «3ДТУЛ»

$$

$$

Россия, г. Москва, ул. Дорогобужская, д. 14, стр. 4, офис 302

Интернет-магазин

ООО «3ДТУЛ»

$$

$$

Россия, г. Москва, ул. Дорогобужская, д. 14, стр. 4, офис 302

Пункт выдачи товаров расположен по адресу:

660135, Россия, Красноярск, улица Взлётная,7, БЦ Атриум

с 09:00 до 19:00

Реклама ООО «3ДТУЛ» ИНН 7733905388 erid: 2Vtzqx3U8m3

Всем привет. С вами компания 3Dtool!

В этой статье поделимся примерами применения трех наиболее популярных моделей 3D-сканеров под известным российским брендом RangeVision — Spectrum, Pro и Standart. Все три — стационарные, но компактные профессиональные системы, полагающиеся на технологию структурированной подсветки.Подробно про RangeVision Spectrum рассказывается в нашем видеообзоре:

Локализация производства деталей импортного газотурбинного оборудования

Специалисты компании DMEnergy решают задачи по локализации производства деталей газотурбинного и компрессорного оборудования, используемого в энергетической отрасли.

Шведский компрессор Atlas Copco TP10T22D1 используется на Маяковской ТЭС, Курганской ТЭЦ-2, Якутской ГРЭС-2 и других предприятиях. Детали требуют регулярной замены по мере износа, при этом к производству запасных частей предъявляются высокие требования по геометрической точности.

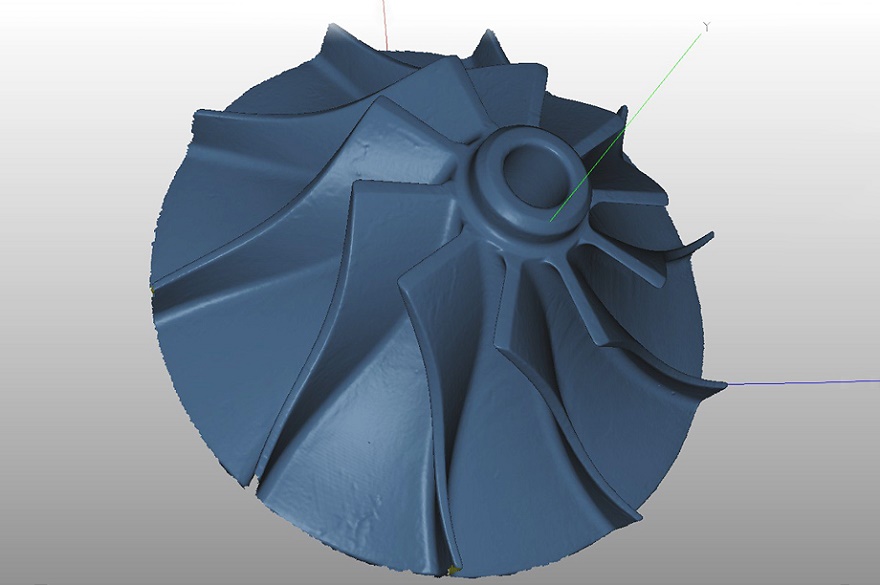

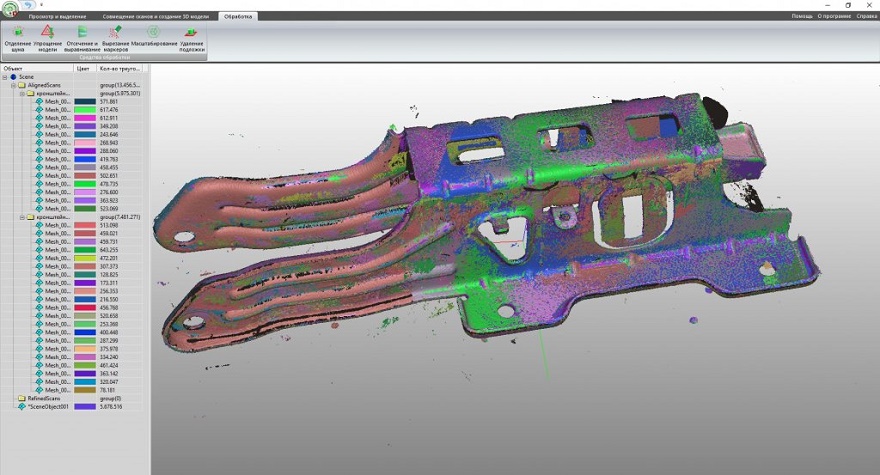

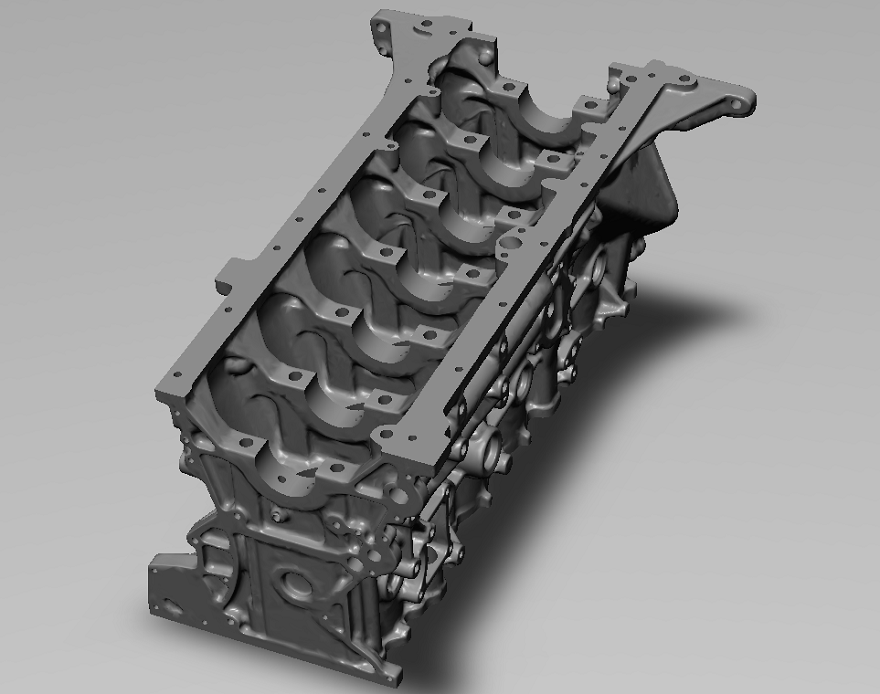

Пример 3D-модели для последующего реверс-инжиниринга

Задача усложняется комплексной геометрией многих деталей, в частности криволинейной формой. Измерение таких компонентов с помощью ручных инструментов — сложная, трудоемкая процедура, чреватая ошибками. Сотрудники DMEnergy повышают производительность и точность, сочетая традиционные методы с оптическим 3D-сканированием.

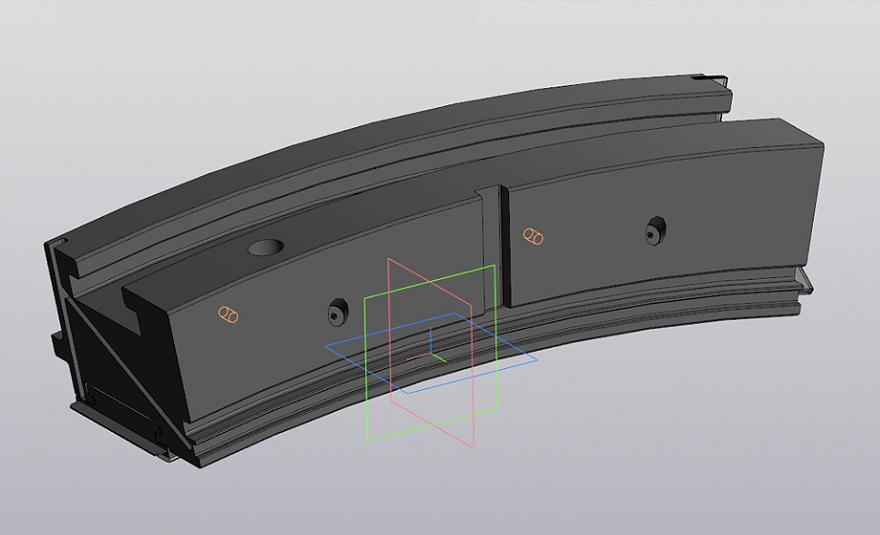

Твердотельная модель одного из отсканированных элементов

В этом примере специалисты компании оцифровали более двадцати деталей с помощью 3D-сканера RangeVision Spectrum и подготовили комплекты конструкторской документации в сжатые сроки.

3D-сканирование черепов ископаемых ящеров

В 2021 году Санкт-Петербургский государственный университет отметил 160-летие одного из выпускников — известного геолога и палеонтолога Владимира Амалицкого, предложившего на основании общности палеонтологических остатков гипотезу о существовании в пермском периоде единой суши из южных и северных материков. Спустя десятилетие немецкий геофизик и метеоролог Альфред Вегенер дал единой суше название «Пангея».

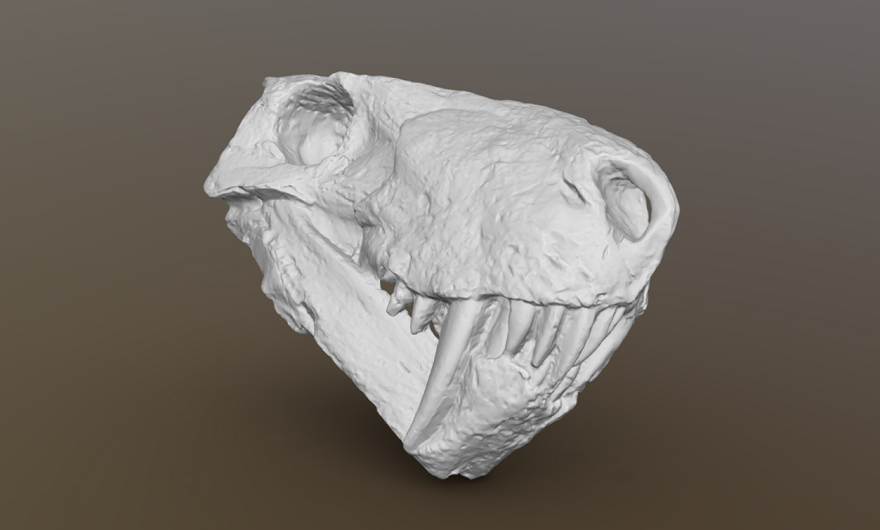

К юбилею ученого университет подготовил выставку с гипсовыми слепками черепов ящеров, найденных профессором Амалицким во время раскопок в Архангельской области. Гипсовые реплики тоже создал сам ученый, но перед выставкой их требовалось отреставрировать. Эту задачу выполнила выпускница кафедры реставрации Екатерина Агеева.

Отреставрированный слепок черепа иностранцевии

По завершении реставрационных работ доцент кафедры зоологии позвоночных Дмитрий Григорьев оцифровал реплики с помощью 3D-сканера RangeVision Spectrum. Полученные цифровые модели будут использоваться в учебных процессах без риска повреждения музейных экспонатов.

3D-модель черепа иностранцевии

Кроме того, с цифровыми моделями удобнее работать: их можно масштабировать, рассматривать с разных ракурсов и сравнивать с анатомией других животных с большим удобством, чем при изучении массивных оригиналов. При необходимости модели можно даже воспроизвести в физической форме с помощью 3D-печати.

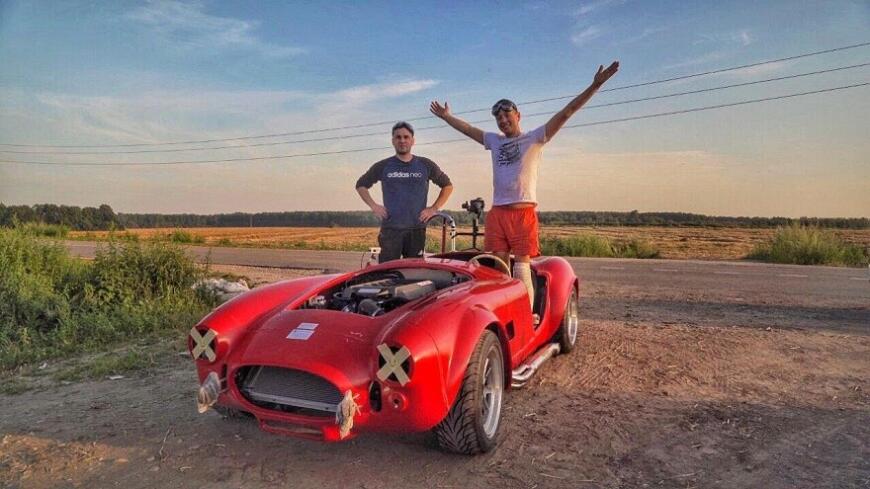

Контроль геометрии кузова автомобиля Shelby Cobra

Shelby Cobra — легендарный спортивный автомобиль, созданный не менее легендарным гонщиком и инженером Кэрроллом Шелби — тем самым главным конструктором в фильме «Ford против Ferrari». По сути это британский родстер AC Ace, но оснащенный более мощным восьмицилиндровым V-образным двигателем производства Ford. Оригинальный автомобиль выпускался всего несколько лет, с 1962 по 1967 год, но благодаря стильному дизайну, богатой истории и множеству наград остается весьма почетным трофеем для коллекционеров.

Первичный осмотр и дальнейшее 3D-сканирование выявили множество отклонений от симметрии, в результате чего некоторые детали кузова не состыковывались, левая дверь была установлена с большим зазором, а крышка багажника не закрывалась, будучи шире проема.

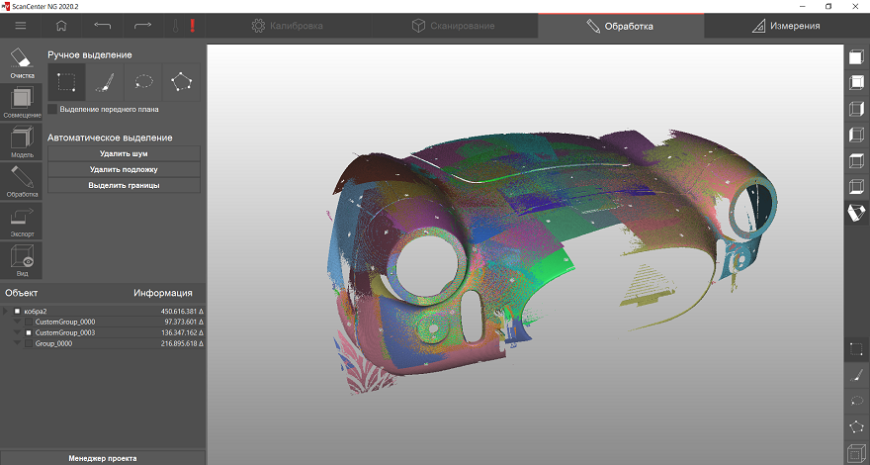

Перед 3D-сканированием блестящие детали покрыли матовой пленкой, а на покрышки нанесли матирующий спрей. Для повышения точности машину обклеили маркерами, помогающими программному обеспечению ScanCenter NG сшивать фрагменты 3D-скана в единую модель. Этот функционал особенно полезен при работе с крупногабаритными объектами.

Полученную 3D-модель экспортировали в Blender и отредактировали, в затем наложили зеркальное отражение одной половины автомобиля на другую, что позволило выявить асимметрию на всех участках и провести необходимые кузовные работы.

RangeVision Pro — флагманская линейка 3D-сканеров от RangeVision, тоже сконструированная по технологии структурированной подсветки, но уже с камерами разрешением 6 Мп. Это первый российский 3D-сканер, сертифицированный Федеральным агентством по техническому регулированию и метрологии в качестве метрологического оборудования.

Система модернизируется, и текущая модель RangeVision Pro 2 отличается еще более высокой точностью (до 0,02 мм), светофильтрами на всех объективах, а также более мощным проектором с синей подсветкой, облегающей работу с бликующими и темными поверхностями в разных условиях освещенности.

Подробно про RangeVision Pro рассказывается в отдельной статье.

Контроль качества литья на судостроительном заводе «Красное Сормово»

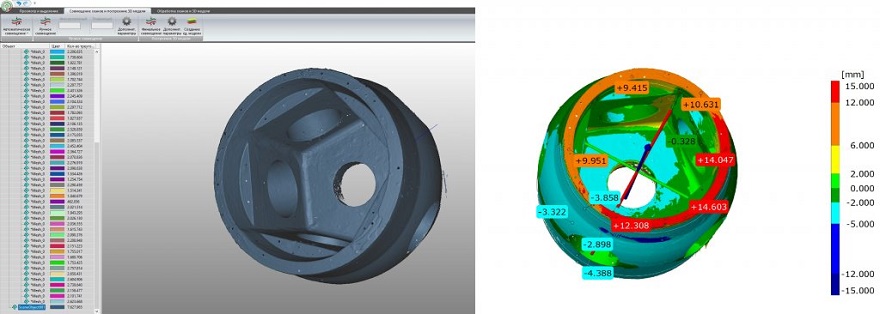

При изготовлении единичных литых изделий выгоднее использовать 3D-сканирование, чем делать специальные приспособления для контроля качества. Судостроительному заводу «Красное Сормово» потребовалось оцифровать литую ступицу гребного винта с наружным диаметром 800 мм и выстой 700 мм: литейщики задали минимальные припуски на посадочных диаметрах для экономии заливочной массы и сокращения затрат на механическую обработку, а часть внутренних поверхностей вообще выполнили начисто.

Фактические размеры опытной отливки проверили с помощью 3D-сканера RangeVision Pro 2. Полная оцифровка изделия позволила получить намного более подробную информацию о сложной геометрии ступицы, чем ручные замеры на отдельных участках. Изделие отсканировали с разных ракурсов с использованием маркеров для автоматического совмещения, а затем сшили кадры в единую 3D-модель в программном обеспечении ScanCenter NG.

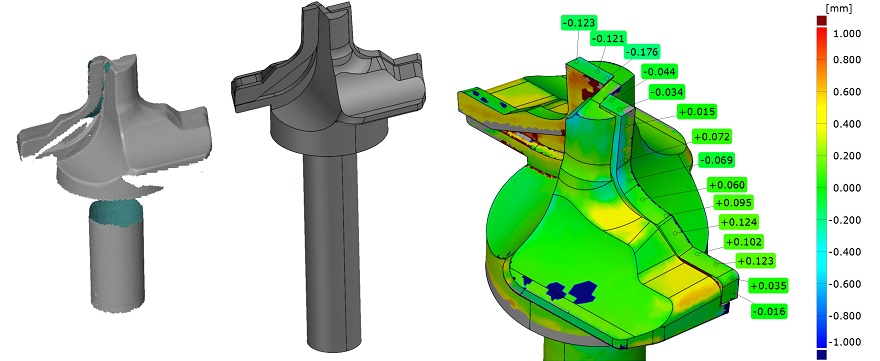

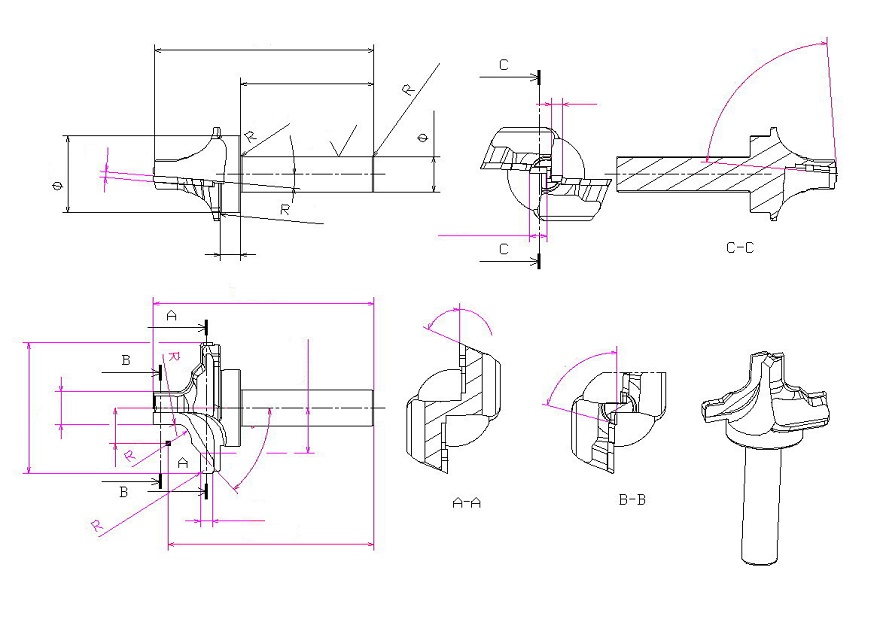

Создание электронной библиотеки инструментов

Этот проект выполнен по заказу мебельной компании, решившей снизить зависимость от зарубежных поставщиков. Специалисты RangeVision провели 3D-сканирование фрез для архива цифровых моделей и выполнили чертежи, по которым заказчик может воспроизводить имеющийся инструмент и создавать новые профили резцов.

Оцифровка режущих инструментов, особенно кромок, требовала высокой точности. Эту задачу выполнил 3D-сканер RangeVision Pro 2. Для экономии времени все три фрезы отсканировали одновременно, закрепив детали пластилином на горизонтальной поверхности с предварительно наклеенными маркерами так, чтобы фрезы не касались друг друга.

По завершении 3D-сканирования специалисты получили модель в формате STL, создали математические модели, провели сравнительный анализ с исходным сканами, а затем подготовили чертежи. 3D-сканирование и обработка заняли четыре часа, еще восемь потребовались на редактирование 3D-моделей и еще восемь — на выполнение чертежей.

Обратное проектирование металлического кронштейна

В филиал RangeVision обратился заказчик с просьбой помочь с реверс-инжинирингом металлического кронштейна. Деталь требовалось оцифровать, чтобы затем построить параметрическую модель для ремонта производственной оснастки.

Штампованный кронштейн выполнен из стального листа толщиной 2,5 мм. В процессе штамповки в детали накопились внутренние напряжения, искажавшие исходную геометрию, а исправление дефектов требовало специальных инструментов. Тем не менее, специалисты RangeVision приняли заказ и провели 3D-сканирование системой RangeVision Pro 2 в свободном режиме, без использования маркеров, и c параллельной верификацией — совмещением получаемых сканов с исходной моделью в программе GOM Inspect.

В результате получена параметрическая модель без деформаций. Вся операция, включая 3D-сканирование и анализ, заняла шестнадцать часов.

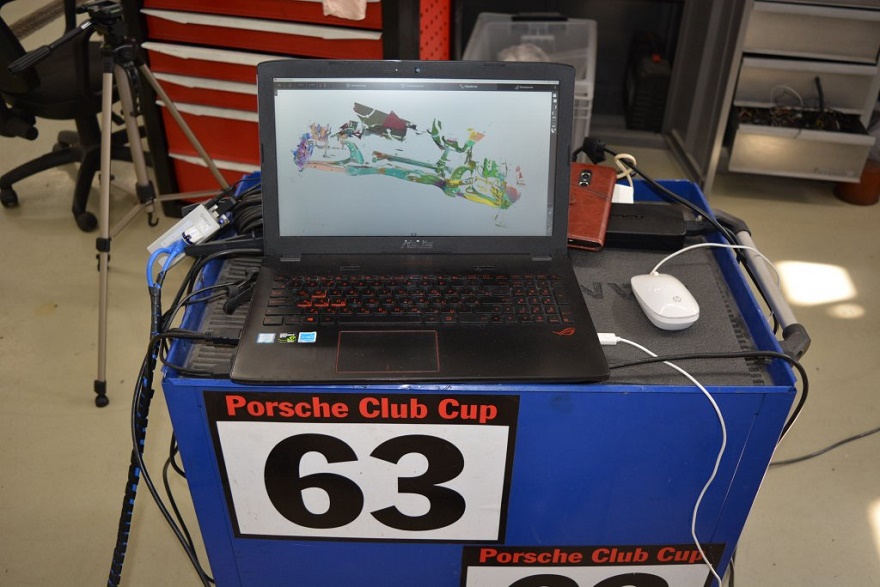

3D-сканирование в автотюнинге

Профессиональные 3D-сканеры RangeVision Pro быстро выполняют высокоточное сканирование автомобильных деталей и тем самым помогают с проектированием новых или кастомизированных компонентов. Компьютерные модели деталей позволяют подробно визуализировать результаты, проводить дополнительные измерения, виртуальные испытания и расчеты конструкций в краткие сроки и с минимальными затратами.

Специалисты компании RangeVision провели оцифровку с погрешностями объемной точности менее 0,2 мм, использовав 3D-сканер RangeVision Pro. Результаты экспортировали в формате STL и предоставили заказчику в течение одного рабочего дня. Для оптимизации проектирования кронштейнов отснятую геометрию подвески выставили в системе координат переданной заказчиком 3D-модели.

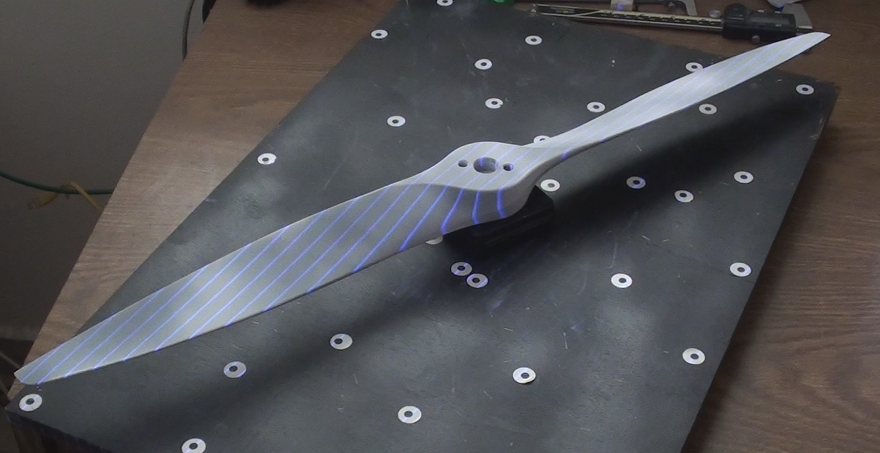

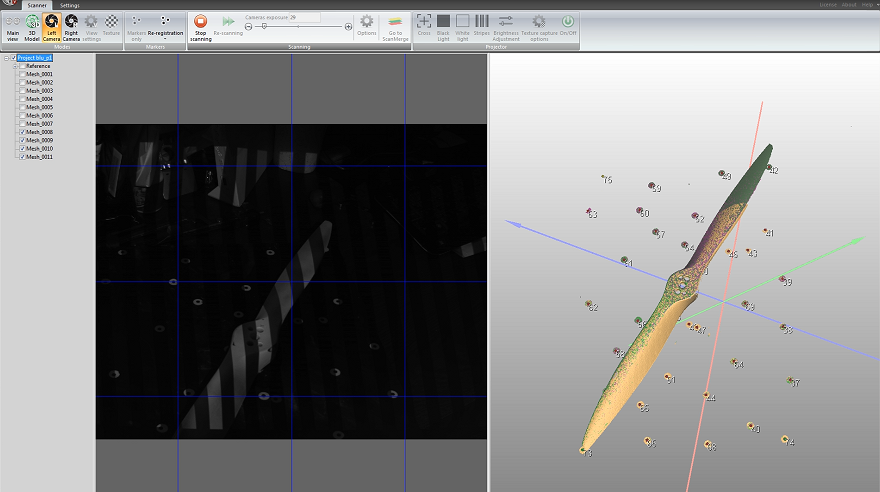

Реверс-инжиниринг пропеллера БПЛА

Компания-разработчик беспилотных летательных аппаратов решила сэкономить время, скопировав пропеллер с необходимыми характеристиками. Для получения параметрической модели предприятие решило использовать 3D-сканирование. Работы по оцифровке с помощью 3D-сканера RangeVision Pro 2 выполнила компания DE-Engineering.

На глянцевые поверхности исходной детали нанесли матирующий спрей, в качестве вспомогательных средств использовали светофильтры Azure BP-470. По результатам 3D-сканирования и обработки данных в программе ScanCenter получена 3D-модель в формате STL. Цифровую модель экспортировали для доработки в систему автоматизированного проектирования Catia.

Весь процесс разработки занял девять с половиной часов — полтора часа на 3D-сканирование и обработку, плюс восемь часов на редактирование в Catia. Результаты проверили в программе трехмерного анализа размеров и контроля качества Polyworks.

Системы семейства Standard в свое время привели RangeVision к успеху. Хотя сейчас производитель предлагает более доступные 3D-сканеры Spectrum и более способные 3D-сканеры Pro, линейка Standard остается вполне конкурентоспособной благодаря хорошему сочетанию цены и качества, эффективным алгоритмам, способности передавать цветные текстуры и возможности работы как с миниатюрными, так и крупногабаритными объектами размером от пяти миллиметров до трех метров, в зависимости от используемой оптики.

В «стандартной» линейке тоже две модели — базовая Standard и модернизированная Standard Plus с повышенным 3D-разрешением.

3D-сканирование двигателя внутреннего сгорания

Перед специалистами петербургской компании «Главконструктор» встала задача по созданию чертежей и 3D-модели двигателя методом обратного проектирования. Блоки цилиндров обладают сложной геометрией со множеством криволинейных поверхностей и полостей. Чтобы не распиливать блок на части, сотрудники компании решили применить гибридный метод — оцифровать внешние поверхности с помощью 3D-сканера RangeVision Standard Plus, а затем добавить внутренние элементы вручную, моделированием в системе автоматизированного проектирования.

Перед 3D-сканированием блок отмыли от грязи и масла, а затем нанесли на поверхности маркеры для автоматического сшивания кадров. Так как это металлическое изделие, для борьбы с бликами нанесли матирующий спрей. Точность оцифровки 3D-сканером RangeVision Standard Plus составляет 0,05-0,35 мм, в зависимости от размера зоны сканирования.

Подготовка и оцифровка заняли всего четыре часа. Полученные данные обработали в программном обеспечении RangeVision ScanCenter, убрав шумы и неровности, а затем сконвертировали полигональную модель в твердотельную для дальнейшего редактирования в САПР. Итоговая цифровая модель послужила основой для изготовления литейной оснастки.

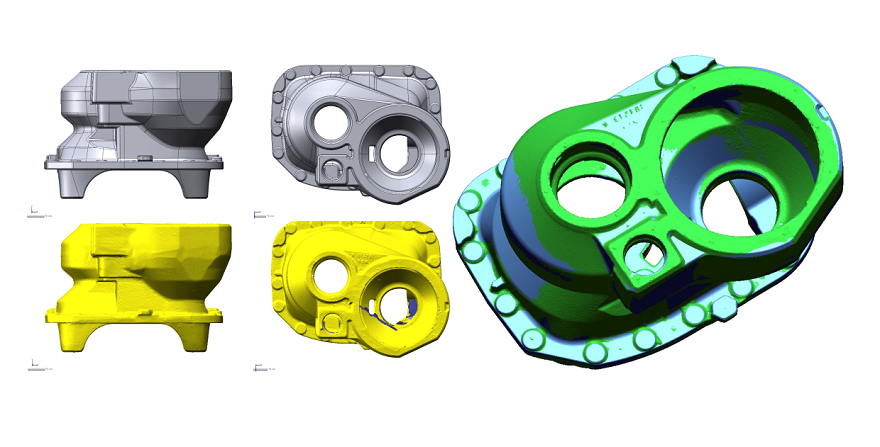

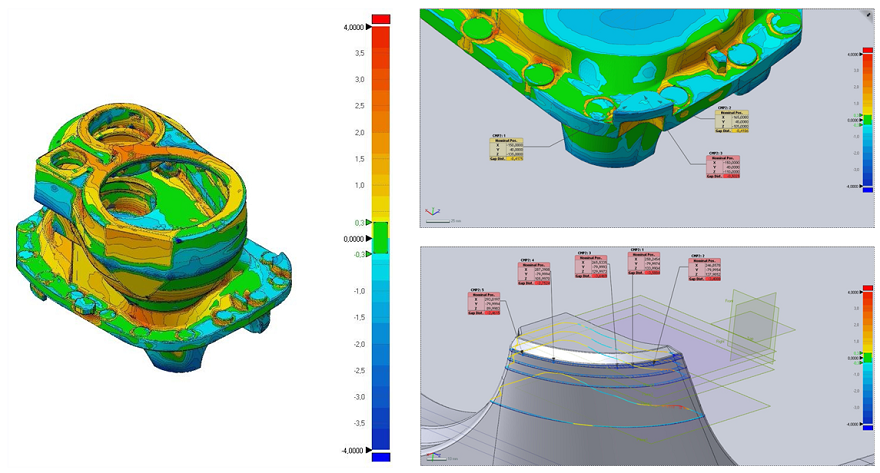

Контроль соответствия литьевой формы

Компания Inkay Technology выполнила 3D-сканирование корпуса коробки передач для контроля геометрии — оценки соответствия отлитой детали исходному CAD-файлу и необходимости доработки литьевой формы в случае отклонений.

Ввиду сложной геометрии объект было бы трудно досконально измерить традиционными методами, поэтому компания решила использовать 3D-сканер RangeVision Standard Plus. Работы разделили на два этапа — оцифровку внешних и внутренних поверхностей. На первом этапе для удобства и автоматического сшивания сканов применили маркеры. На втором этапе корпус разрезали и отсканировали две части по отдельности.

После оцифровки все три комплекта сканов сшили в единую 3D-модель, ориентируясь по сканам внешних поверхностей, чтобы линия разреза не снижала общую точность цифровой модели. Полученную модель сравнили с исходным CAD-файлом для выявления отклонений по сечениям и отдельным точкам. Такой метод позволяет с легкостью выявлять нарушения геометрии и оперативно дорабатывать литейную оснастку.

Возникли вопросы? Свяжитесь с нами удобным для вас способом, и специалисты 3Dtool с предоставят подробную консультацию по выбору 3D-сканеров под конкретные задачи.

Приобрести 3D-оборудование, задать свой вопрос, или сделать предложение, вы можете, связавшись с нами:

• По телефону: 8(800)775-86-69

• Электронной почте:Sales@3dtool.ru

• Или на нашем сайте: 3dtool.ru

Так же мы выкладываем наши материалы в Telegram канале, на Dzen и в нашей группе ВКонтакте

Подпишитесь на последние обновления и узнавайте о новинках и специальных предложениях первыми