Интернет-магазин

ООО «3ДТУЛ»

$$

$$

Россия, г. Москва, ул. Дорогобужская, д. 14, стр. 4, офис 302

Интернет-магазин

ООО «3ДТУЛ»

$$

$$

Россия, г. Москва, ул. Дорогобужская, д. 14, стр. 4, офис 302

Пункт выдачи товаров расположен по адресу:

660135, Россия, Красноярск, улица Взлётная,7, БЦ Атриум

с 09:00 до 19:00

Всем привет друзья, с Вами компания 3DTool!

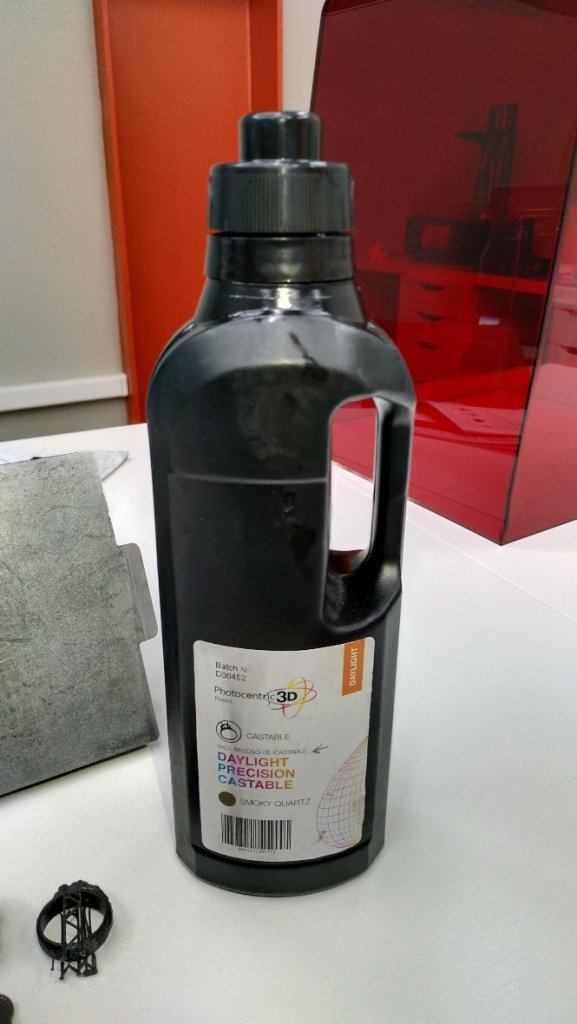

Фотополимерная 3д печать стала активно «набирать обороты» последние пару лет. Если раньше, это была привилегия дорогих громоздких устройств и промышленных предприятий, теперь по цене одной/двух средних зарплат можно приобрести DLP решение, которое будет печатать с качеством не хуже именитых производителей, например Фотополимерные 3D принтеры Phrozen. Однако, с вопросом широкого распространения такого вида печати встает вопрос и смежных с ней задач. Например – постобработки фотополимерных деталей. Какие виды постобработки бывают у фотополимерной 3д печати, какие приемы можно применять для соединения деталей между собой, можно ли красить фотополимерные смолы после отверждения и какими красками. Именно об этом пойдет речь в нашей статье.

Фотополимерные 3D принтеры Phrozen

Профессиональные SLA 3D принтеры Formlabs

Устройства пост обработки для SLA/DLP 3D печати

Для начала, давайте определим, что из себя представляют фотополимерные смолы в целом, чем очертим список возможных растворителей и поймем что именно нам необходимо будет сделать для их обработки.

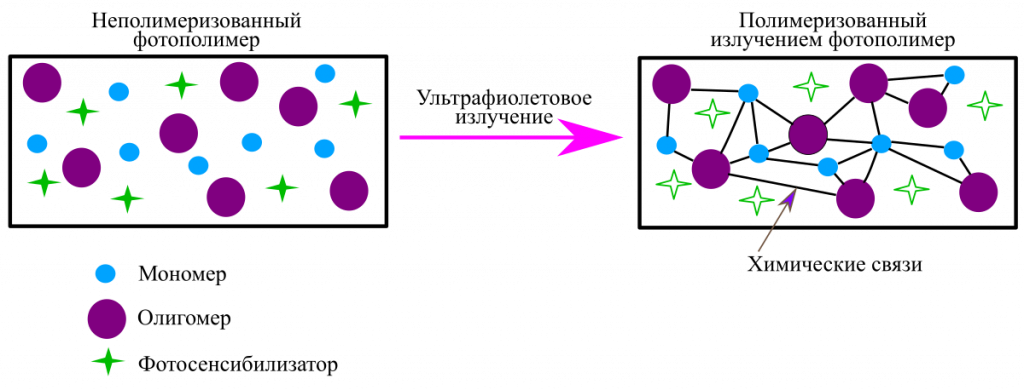

Фотополимерные смолы перед реакцией всегда находятся в жидком состоянии и обычно состоят из трех основных компонентов:

Олигомеров - задающих материалу твердость и соответственно прочностные характеристики после реакции фотоотверждения,

Мономеров - играющих роль загустителя и уменьшающих вязкость вещества,

Фотоинициаторов – связующего звена, вступающего в реакцию с мономерами и олигомерами при воздействии света определенной волны.

Каждый тип фотоинициаторов, или по-другому их можно назвать «отвердителями», реагирует на определенную длину волны, ее длительность и интенсивность. Поэтому смолы для SLA принтеров не всегда совместимы с DLP, особенно если последние используют LCD панель низкой засветки.

Некоторые виды смол, особенно те, в состав которых входят дешевые отвердители, могут требовать дополнительной обработки после самого процесса печати и снятия изделия с платформы. В этом случае применяют специальные ультрафиолетовые ванны, либо подобные устройства другого типа. Об этом чуть позднее.

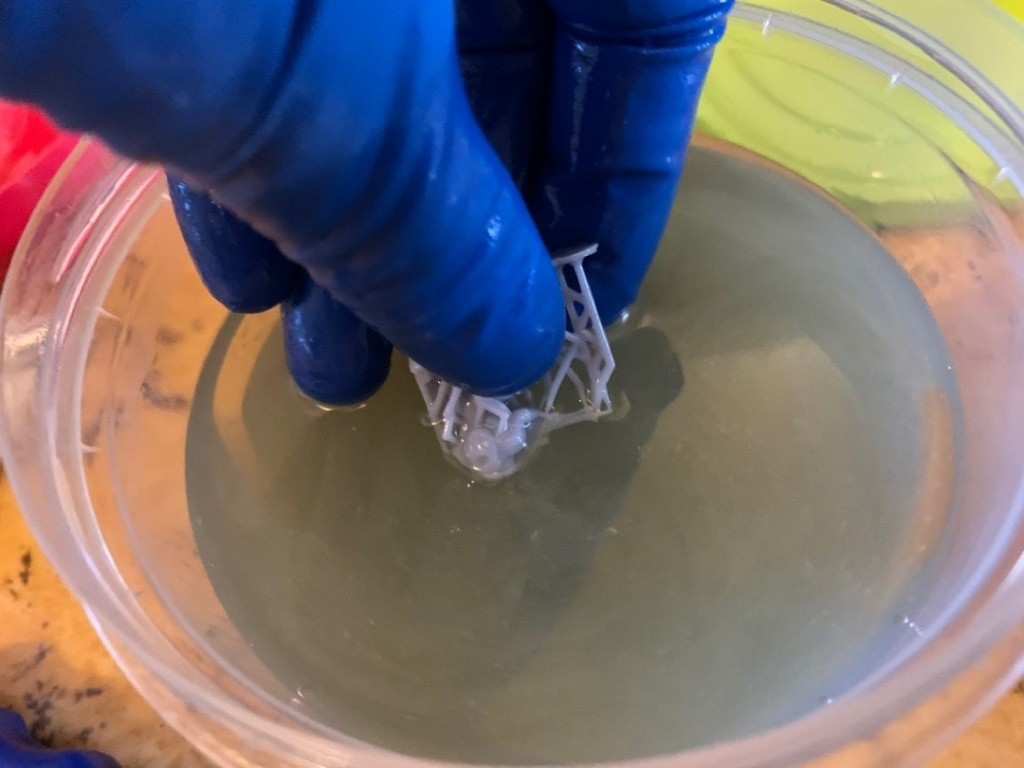

Помимо дополнительного отверждения, снятые с платформы детали так же требуют смывать с них лишние остатки фотополимера из труднодоступных мест. Для этого применяют изопропиловый спирт и специальную посуду.

Например, у компании Formlabs для всех моделей устройств в комплекте идет специальный набор для обработки.

В зависимости от крепости соединения, получающейся после реакции, можно получать материалы с разными свойствами. Твердые, устойчивые к истиранию, биосовместимые, модельные, прозрачные и матовые, видов фотополимерных смол великое множество и подобрать подходящую под свои задачи не составляет большого труда. При этом приемы постобработки остаются примерно одинаковыми во всех случаях.

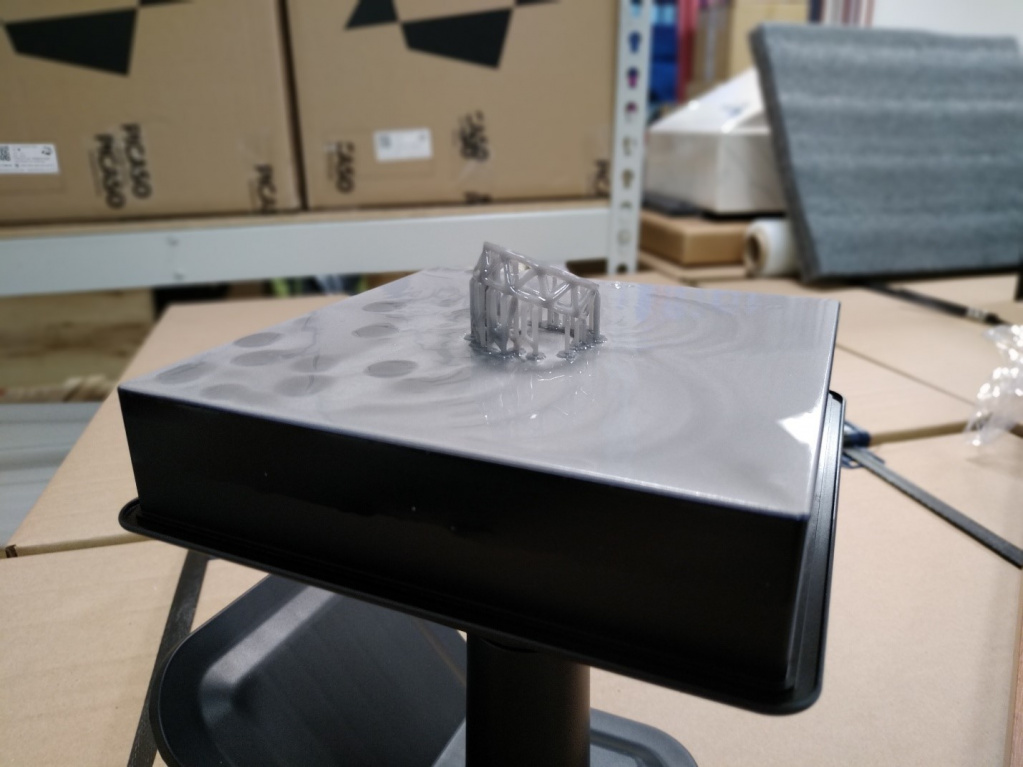

После того, как будет выполнен сам процесс печати, получившийся результат потребует прохождения через несколько этапов постобработки.

Первый из них - промывание.

Как правило, фотополимерная смола до отверждения может растворяться в этиловом и изопропиловом спирте. Вода, при этом не имеет никакого воздействия. За счет большей массы смола всегда будет осаждаться на дне, более того, некоторые виды смол обладают ярко выраженным гидрофобным эффектом, за счет чего не намокают.

Очевидно, что после печати на поверхности застывшего предмета в различных складках остается много лишней смолы, если Вам необходимо сократить время подготовки изделия и ждать, пока материал сам стечет в кювету нет никакой возможности, подберите удобную тару, мягкую бутылочку с пипеткой и заполните ее изопропиловым спиртом.

Держа изделие пинцетом, аккуратно промывайте материал, над кюветой. Таким образом можно избавиться от большинства натеков, дать изделию высохнуть на мягкой бумажной салфетке и перейти к следующему этапу.

Существуют и автоматизированные станции промывки, например компания Anycubic предлагает своим покупателям Устройство очистки Anycubic Wash/Cure за 18 500 рублей, после печати Вам всего лишь требуется установить изделие требующее обработки в устройство, все остальные процессы будут выполнены автоматически. А если вы работаете с 3D принтером Anycubic Photon или Photon S, вы можете непосредственно снять печатную платформу и поместить ее в устройство что еще более упрощает работу с ним.

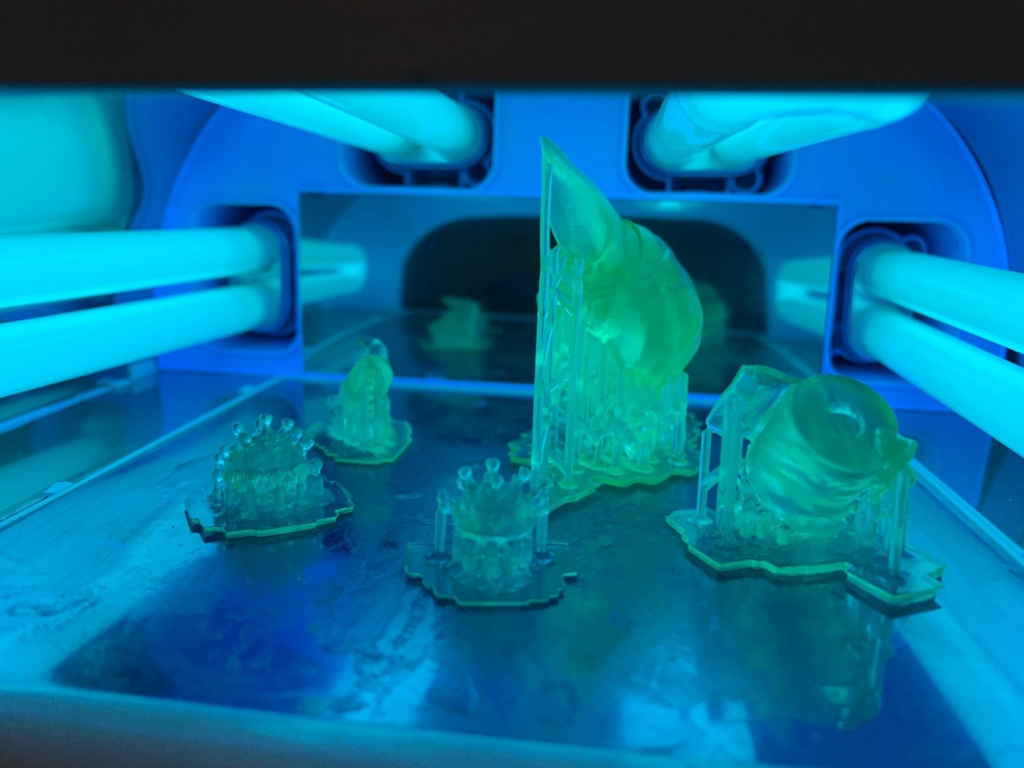

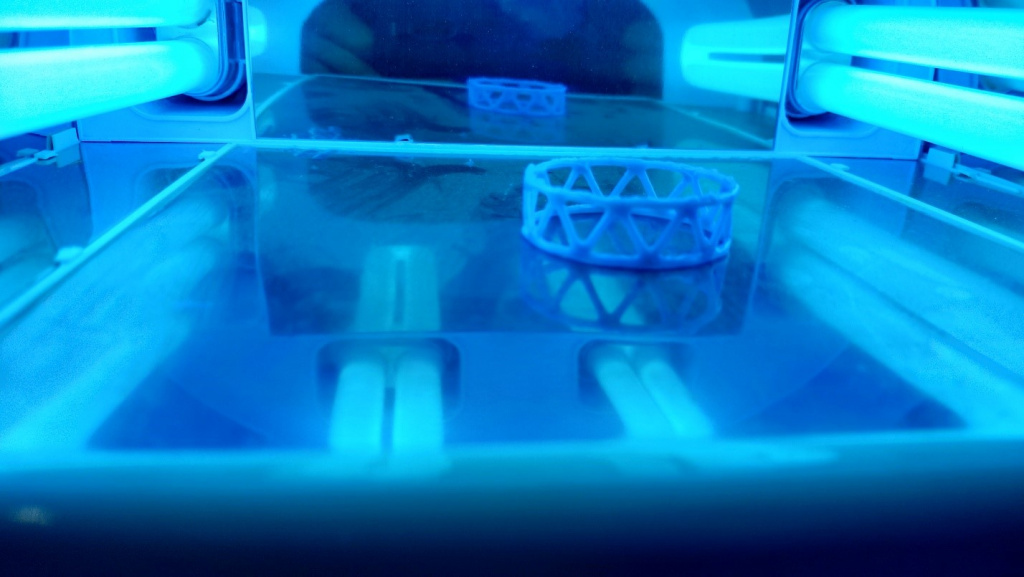

После того, как мы убрали лишний материал с поверхности, для большинства фотополимерных смол требуется дополнительная засветка. Некоторые принтеры с продвинутыми оптическими системами или мощными проекторами умеют обходится без этого процесса, но устройства из более доступных категорий требуют именно такого подхода. К тому же, чем прочнее смола, тем больше времени требуется на ее отверждение.

Сам процесс совсем не хитер, распечатанное изделие достаточно разместить на бумажной салфетке и поместить под ультрафиолетовую лампу. В некоторых случаях подходит обычная лампа дозасветки для маникюра. Благо, материалы и там и там используются похожие. Однако в этом случае практически невозможно точно управлять процессом и время дозасветки определяется «на глазок».

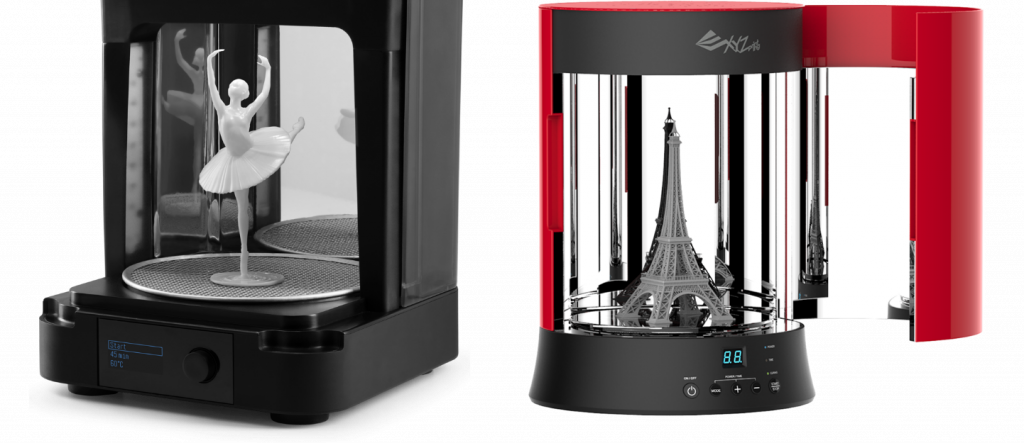

Некоторые производители фотополимерных 3д принтеров предлагают свои продвинутые системы дозасветки. Например, компании XYZ и Formlabs имеют возможность поставки таких камер в комплекте с самим принтером. А промышленные и профессиональные решения, например 3D Systems серии ProJet содержат алгоритмы дополнительной засветки, уже встроенные в сам принтер.

Formlabs предлагает камеру для УФ отверждения «Form Cure» за 74 290 рублей, тогда как решение от XYZ - Камера для УФ-отверждения XYZ printing обойдется Вам заметно дешевле, всего 39 000 рублей. При этом обьем камеры засветки у последнего варианта будет гораздо больше.

Тем не менее, существуют и более доступные в плане стоимости аналоги. Уже упомянутая нами выше универсальная система Wash & Cure от Anycubic, или специальная камера засветки от Wanhao - Камера для УФ-отверждения Wanhao Boxman-1 обойдется вашему бюджету в 33 900 рублей. Помимо непосредственно функции дозасветки, камера так же оборудована HEPA фильтром, удобным сенсорным дисплеем управления и мощным металлическим корпусом.

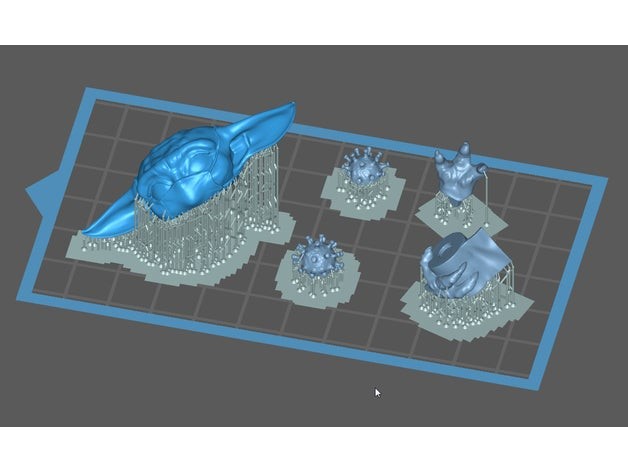

Как и многие другие технологии 3D печати, фотополимерная использует специальные поддерживающие структуры при формировании изделий. Поддержки можно удалять как до выполнения засветки, так и после. Лично мы рекомендуем сначала засветить изделие.

Как правило, это древовидные «веточки» с небольшой точкой касания к искомому предмету, однако их тоже требуется удалять и убирать следы их присутствия.

Лучше всего в этом случае поможет минимизация самих точек соприкосновения в программе-слайсере, ведь чем меньше «артефакт», тем меньше он потребует сил на устранение.

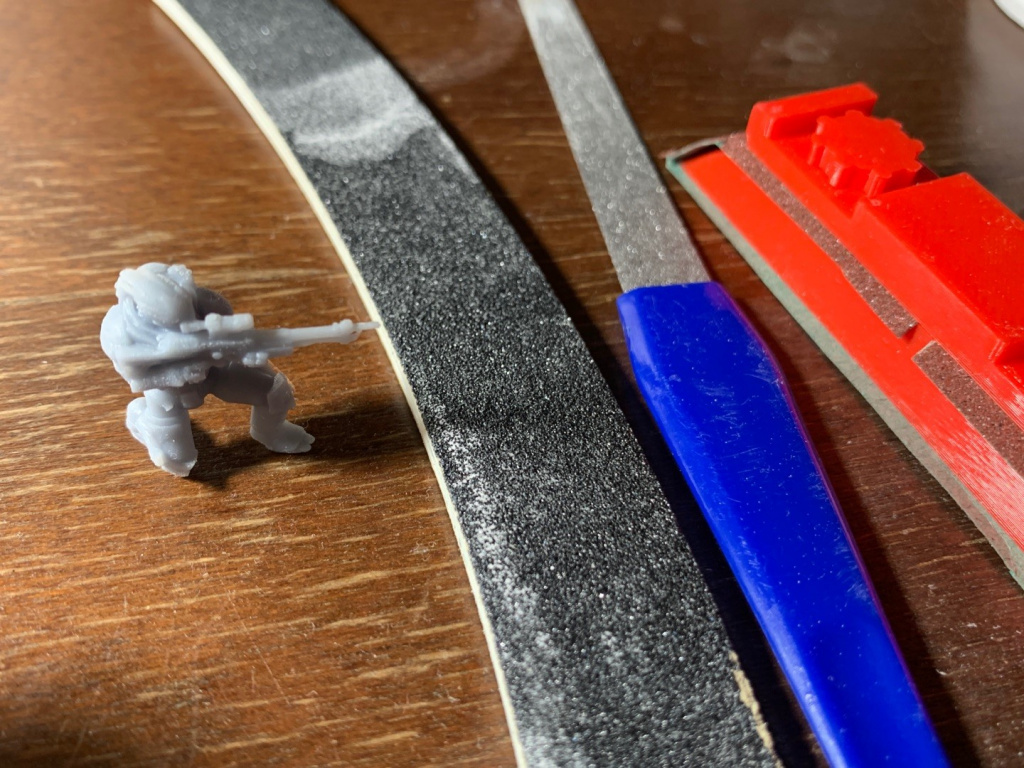

Для грубого удаления поддержек лучше всего подходят небольшие бокорезы или кусачки электрика. Далее поверхность «заравнивается». Проще всего применять для подобной работы пилочки для ногтей или набор тонких натфилей. С небольшим добавлением воды поверхность очень быстро сравнивается, однако фотополимеры довольно хрупки. Так что здесь самым главным является не переборщить.

После того, как вы сравняли основание поддержки, поверхность можно заполировать шкуркой с мелким зерном, или натереть ветошью, если след уже еле заметен.

Помимо классических поддержек из того же материала, что и основная модель, существуют системы с возможностью использовать растворимые поддержки из водо и спирторастворимых материалов, как правило, это привилегия дорогих систем вроде Projet 3500 HD Max и других. И в этом случае для более качественной обработки используют так же ультрозвуковые ванны. Однако они будут полезны и при обработке обычных распечаток из фотополимера на этапе отмывки от излишка смолы. Отличным примером такого устройства может послужить ультразвуковая ванна UC-4060HL от Uniz объемом на 2 литра. По стоимости такая ванна обойдется в 10 900 рублей.

Так как размеры рабочей области принтеров, работающих по технологии фотополимеризации зачастую довольно небольшие, среди 3д печатников популярна темника разделения и последующей склейки изделий. И если в FDM вы подбираете клей или растворитель в зависимости от материала нити, в SLA/DLP случае используются несколько основных принципов для любого вида смолы.

Склейка фотополимером. Применяется в том случае, если стенка нашего предмета достаточно тонкая для полноценной засветки в ультрафиолетовой камере. Плюсы такого метода – наиболее прочное скрепление деталей, малая заметность шва и возможность подогнать позиционирование детали в процессе склейки пока смола не застыла.

Склейка цианакрилатом. Универсальный способ склеивания любых изделий из полимеров. Цианакрилат и его аналоги применяются в стендовом моделизме, создании миниатюр и при работе с любыми пластиками. Фотополимерные смолы не исключение. Однако вы должны понимать, что материалы с допуском к медицине или использованию в организмах не могут обрабатываться таким способом.

Склейка растворителем. Еще один вариант склейки фотополимерных изделий. По нашему личному мнению, не самый лучший вариант, т.к. не все смолы реагируют на изопропиловый или этиловый спирт одинаково. Самое сложное – выпарить оставшийся в шве спирт и дополнительно засветить материал повторно. Из указанных способов имеет самый грубый шов и может влиять на размеры детали, т.к. растворяет сам материал.

В качестве финишной обработки лучше всего использовать абразивную бумагу различной зольности, однако как правило, поверхность фотополимерных распечаток не требует дополнительного шкурения. Достаточно просто обезжирить и подготовить поверхность, после чего переходить к окрашиванию.

После отвердевания фотополимерные смолы напоминают по своим свойствам эпоксидку, а значит красить и обрабатывать их можно так же просто. Как правило в окраске SLA/DLP распечаток применяют акриловые грунты и краски в виде небольших баночек для работы с аэрографом. Однако допускается и использование аэрозольных баллончиков. Самое главное – чтобы краска отвечала требованиям адгезии к пластмассам.

Мы не будем приводить полное руководство по грунтованию и художественной раскраске изделий, это потребует большой отдельной статьи. Просто следите за толщиной слоев которые наносите аэрографом и не забывайте по нанесение теней и полутонов.

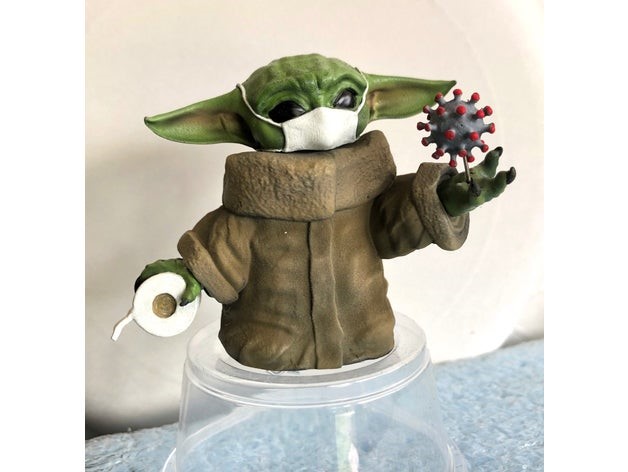

После проведения всех операций и обладания некоторой сноровки, можно получать действительно красивые результаты за совсем довольно быстро.

Например, этого малыша Йоду из вселенной Star Wars мы подготавливали к окраске и окрашивали около двух дней вместе с просыханием самой краски. Он прошел все описанные этапы подготовки, был склеен и загрунтован. После чего художник нанес краски кистью с небольшим количеством краски.

А например, этот гигантский жук напечатанный на Formlabs Form 2 был окрашен целиком из аэрозольного баллончика краской металлик.

Кстати определиться с выбором устройства вам поможет наш общий каталог фотополимерных 3D принтеров где представлены все наиболее популярные и заслужившее наше доверие модели.

Что ж, а на этом у нас все! Надеемся Вам была полезна наша статья!

Приобрести фотополимерный 3д принтер, дополнительные станции обработки, а также смолу и другие расходные материалы, задать свой вопрос, или сделать предложение, вы можете, связавшись с нами:

По электронной почте: Sales@3dtool.ru;

Телефону: 8(800)775-86-69

Или на нашем сайте: https://3dtool.ru

Не забывайте подписываться на наш YouTube канал :

И на наши группы в соц.сетях:

Подпишитесь на последние обновления и узнавайте о новинках и специальных предложениях первыми